Ocieplenie ze stłuczki

Produkowane z odpadów szklanych, dostępne w formie kruszywa i granulatu szkło piankowe to ekologiczny i bardzo trwały materiał termoizolacyjny.

W dobie walki z zalewem odpadów cenna jest każda forma recyklingu. Szkło piankowe dobrze wpisuje się w ten trend. Ten materiał powstaje w wyniku przeróbki starego szkła, odpadów, które nie nadają się już do wykorzystania. Stłuczka szklana w formie proszku (ziarna wielkości dziesiątych części milimetra) jest mieszana z gliceryną i środkiem porotwórczym (aktywatorem zawierającym węgiel - stąd ciemny kolor), a następnie rozprowadzana kilkucentymetrową warstwą na podajnikach i wprowadzana do pieca przelotowego. W temperaturze około 9000C mieszanka jest prażona, a po opuszczeniu pieca ma formę sztywnej płyty. Struktura jest jednorodna, ale nie monolityczna jak spiek - na skutek działania środka porotwórczego tworzą się pory, komórki, w których zamknięte jest powietrze. Dzięki takiej budowie materiał jest bardzo lekki i dobrze izoluje termicznie. Rozgrzana po wyjściu z pieca płyta szkła piankowego jest następnie poddawana gwałtownemu schłodzeniu i pod wpływem silnych naprężeń pęka na luźne bryły.

.jpg) (fot. GEOCELL)

(fot. GEOCELL)

Nieco inaczej wygląda końcowy proces produkcji w przypadku pełnych bloków szkła. Tam pękanie jest niepożądane, dlatego rozżarzoną wypieczoną mieszankę umieszcza się w formach, a boki schładza powoli.

(fot. GEOCELL)

(fot. GEOCELL)

Szkło piankowe może też mieć formę granulatu ekspandowanego. W piecach obrotowych z mączki szklanej tworzą się wówczas ziarna, które następnie poddaje się prażeniu.

Parametry

Szkło piankowe (foam glass) nie ma tak niskiej przewodności cieplnej jak inne materiały, warstwa izolacji musi być grubsza, ale rekompensują to korzystne parametry wytrzymałościowe i użytkowe. Cechy wiodące to niepalność (klasa A1) i niezwykła odporność na wszelkie czynniki degradacyjne: od mrozu i starzenia, przez gnicie, korozję biologiczną i rozkład, po wszelkie substancje chemiczne (poza trawiącym szkło kwasem fluorytowym). Nawet gryzonie omijają ten materiał! Szkło piankowe jest poza tym bardzo lekkie - waży 150-350 kg/m3. Pomimo tej niskiej gęstości ma wysoką wytrzymałość mechaniczną. Wartość charakterystyczna wytrzymałości na ściskanie wynosi 570-600 kPa, obliczeniowa 275 kPa, co przekłada się na możliwość obciążenia statycznego rzędu 27 t/m2 (dla porównania obciążenie statyczne od domu jednorodzinnego to średnio 2 t/m2). Zagęszczona warstwa jest więc bardzo stabilna - i ciepła. Deklarowany współczynnik przewodności cieplnej λD wynosi bowiem około 0,07-0,08 W/(m.K). Jako materiał o budowie zamkniętokomórkowej szkło piankowe wykazuje również odporność na działanie wody. Występuje tu tak zwane zjawisko nasiąkliwości powierzchniowej (woda zostaje w porach zewnętrznej powierzchni), ale nie następuje penetracja wody w głąb struktury materiału.

>>> ZOBACZ TEŻ "Podbudowa ze szkła" - płyta fundamentowa na podbudowie ze szkła piankowego

Stabilność parametrów i trwałość szkła piankowego potwierdzają badania przeprowadzane na obiektach ocieplanych ponad 50 lat temu.

Formy dostawy

Najwygodniejsze są worki o pojemności od 1 do 3 m3. Łatwo równomiernie rozprowadzić materiał na całej powierzchni - wystarczy otworzyć dolny wentyl podwieszonego worka bezpośrednio nad określonym miejscem. W większej ilości (80-90 m3) kruszywo może też być przewożone na budowę luzem, w samochodach kontenerowych czy samowyładowczych.

Przebieg procesu produkcji:

(wszystkie zdjęcia są własnością firmy GEOCELL)

Data publikacji: 7 lutego 2018

Zobacz także

BETON KOMÓRKOWY

BETON KOMÓRKOWYABK - co to jest?

SZCZYPTA TEORII

SZCZYPTA TEORIIGatunki stali zbrojeniowej

SZCZYPTA TEORII

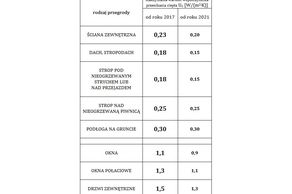

SZCZYPTA TEORIIWymagania techniczne w zakresie U

Obowiązujące od 2017 roku wymagania techniczne w zakresie izolacyjności cieplnej przegród budowlanych od stycznia ulegną ponownemu zaostrzeniu.

Lubimy porównywać parametry materiałów ociepleniowych, ich przewodność cieplną i potrzebną grubość izolacji. Zapominamy często o najważniejszym. Nawet najcieplejszy materiał nie spełni dobrze swojego zadania, jeśli użyjemy go niezgodnie z przeznaczeniem. Mokra izolacja ziębi zamiast chronić przed stratami ciepła, więc nasiąkliwa i miękka izolacja nie nadaje się na fundamenty. Z kolei sztywna płyta nie sprawdzi się w wymagających elastycznego wypełnienia przestrzeniach. Dlatego najpierw wybierajmy produkty ze względu na ich deklarowane zastosowanie, dopiero wtedy możemy kusić się o porównania parametrów cieplnych.

-

Jak czyścić rolety zewnętrzne?

KOMENTARZE -

Ręczne wybieranie gruntu po koparce

KOMENTARZE -

Czy ściany działowe stawia się na papie?

KOMENTARZE -

Jak dobrać długość wkrętów ciesielskich?

KOMENTARZE