Kołkowanie styropianu

Sprawdź, kiedy i gdzie należy użyć łączników mechanicznych, jakie kołki lub dyble będą Ci potrzebne i jak poprawnie zamocować nimi termoizolację do ściany.

Zaprawa klejowa stanowi podstawowe i niezastąpione połączenie między powierzchnią ściany a ociepleniem. Łączniki mechaniczne dociskają materiał termoizolacyjny do podłoża, zwiększając siły tarcia między poszczególnymi warstwami systemu i zapobiegając oderwaniu wskutek ssania wiatru. O tym, gdzie i jak stosować to mocowanie, powinien decydować projekt techniczny ocieplenia budynku. Cóż, kiedy w przypadku domów jednorodzinnych mało kto wie w ogóle o jego istnieniu... W obawie przed wątpliwymi kompetencjami fachowców czy przypadkami losowymi decydujemy się na użycie łączników nawet wtedy, gdy stosowne certyfikaty wydane dla systemu ociepleniowego (KOT, AT - wydane przez Instytut Techniki Budowlanej, coraz częściej europejska aprobata techniczna ETA) dopuszczają montaż na sam klej. Albo zalecają mocowanie mechaniczne (potocznie zwane "kołkowaniem") tylko przy narożnikach budynku. A skoro już tak te "kołki" lubimy - warto coś o nich wiedzieć.

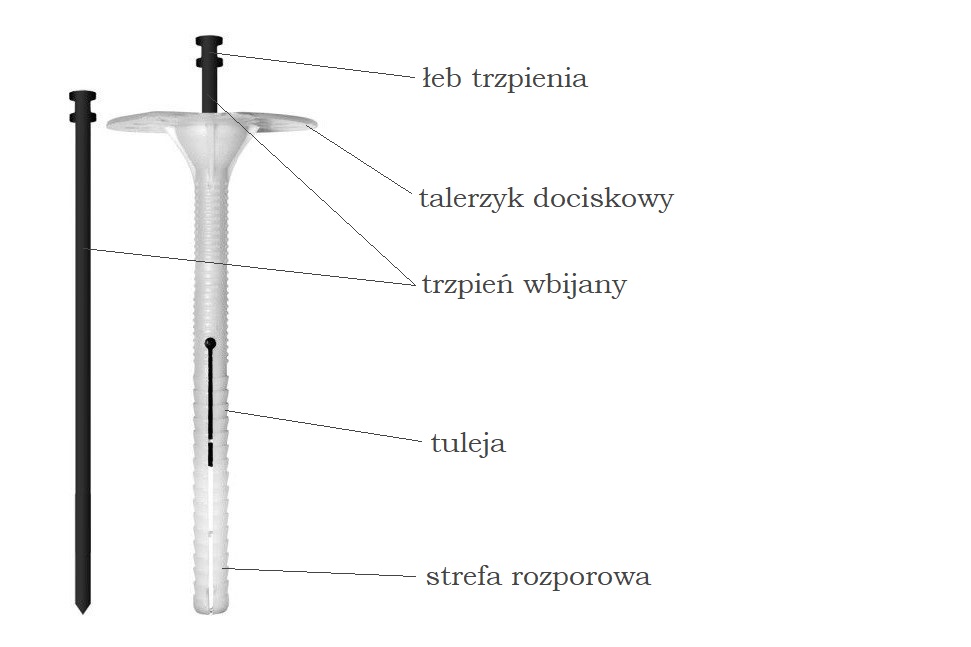

Schemat działania łącznika

Niezależnie od tego, jak jest nazywany - kołek, dybel czy gwóźdź - każdy łącznik składa się z trzpienia, tulei osłonowej i talerzyka dociskowego. Strefa rozporowa tulei, czyli jej końcowa część, która zagłębia się w murze, nie jest gładka, tylko uformowana w sposób utrudniający wyrwanie przez siłę ssącą wiatru. Wciskany w tuleję trzpień rozpycha jej ścianki, zapewniając stabilne mocowanie w podłożu, a o równomierny docisk dba okrągły talerzyk.

Budowa łącznika z trzpieniem tworzywowym (fot. TYTAN PROFESSIONAL)

Talerzyk musi mieć średnicę nie mniejszą niż 60 m, a dodatkowo ryflowaną powierzchnię z otworami zapewniającymi odpowiednią przyczepność zaprawy klejowej. Niektóre łączniki można montować z dodatkowym talerzykiem dociskowym, zwiększając w ten sposób powierzchnię docisku i zmniejszając punktowe naprężenia w warstwie izolacji.

Rodzaj trzpienia

Do wyboru mamy kołki z trzpieniem tworzywowym, stalowym i o konstrukcji łączonej - stalowy rdzeń powlekany albo z łbem z tworzywa. Jaka jest między nimi różnica? Możemy pominąć kwestie wytrzymałościowe, bo zgodnie z aprobatami do mocowania termoizolacji ze styropianu nadają się wszystkie trzy, warunek jest tylko taki, że trzpień stalowy musi być ocynkowany, a ten z tworzywa sztucznego wzmacniany włóknem szklanym (zapobiega złamaniu). Informacje te można sprawdzić w dokumentacji producenta. Podstawowa różnica dotyczy przewodności cieplnej. Rodzaj materiału, z jakiego jest wykonany łącznik, wpływa na kwestię powstawania punktowych mostków termicznych. Aby móc uznać je za pomijalne, współczynnik przenikania ciepła w punkcie nie powinien przekraczać wartości 0,002 W/K. Elementy tworzywowe spełniają ten warunek bezsprzecznie, łączniki z trzpieniem stalowym tylko wtedy, gdy mają łeb z tworzywa.

Łączniki z trzpieniem tworzywowo-stalowym mają punktowy współczynnik przenikania ciepła 0,001 W/K; można nimi mocować styropian o grubości do 26 cm (fot. EJOT)

A jak porównać "kołki" pod względem praktyki budowlanej? Te z trzpieniem w całości stalowym nadają się wyłącznie do montażu zagłębionego (z zaślepkami styropianowymi). Te z trzpieniem tworzywowo-stalowym lub powlekane można montować dowolnie. Łączniki tworzywowe natomiast mocuje się tylko powierzchniowo.

Minimalna długość łącznika

Musi być dobrana tak, aby zapewnić odpowiednie zakotwienie w ścianie i zależy od struktury muru i od grubości warstwy ocieplenia. Na wymaganą długość całkowitą składa się suma grubości poszczególnych warstw systemu - termoizolacji i kleju - oraz minimalna głębokość zakotwienia w danym podłożu.

L = grubość termoizolacji + grubość kleju + głębokość zakotwienia

Grubość kleju nie powinna przekraczać 1 cm, ale nie należą do rzadkości sytuacje, gdy wynosi 1-3 cm, a przy termomodernizacji starych budynków i ponad 5 cm, należe to sprawdzić. Wymagana głębokość zakotwienia zależy natomiast od rodzaju ściany i wynosi średnio od 25 mm dla podłoży litych (beton, silikaty) do 45-65 mm (pustaki szczelinowe, beton komórkowy), przy czym w murach szczelinowych zaleca się wykonać miejscowe próby wyrywania łączników (może być potrzebne zwiększenie głębokości kotwienia, czyli zastosowanie dłuższych kołków). Ostateczną długość powinien dobrać wykonawca na podstawie oceny technicznej podłoża oraz projektu technicznego ocieplenia budynku lub przynajmniej stosownych wytycznych producenta systemu.

Rozkład i zapotrzebowanie

Informacje o tym, ile i jakich łączników użyć oraz jak je rozmieścić, również - podobnie jak wymaganą długość - oczywiście znowu powinien zawierać projekt techniczny ocieplenia budynku. Na szczęście można posiłkować się instrukcjami wykonawczymi producentów systemów (tak jak zostało już wspomniane, istnieje wiele systemów, gdzie łączniki w ogóle nie są potrzebne lub można znacząco zredukować ich liczbę). Jeśli stosujemy standardowe wytyczne - należy uwzględnić między innymi wysokość budynku i lokalną strefę obciążenia wiatrem. Przyjmuje się, że na 1 m2 powierzchni elewacji potrzeba od 4 łączników w bezpiecznej strefie środkowej do 6-8 łączników w obszarach narażonych na silne ssanie wiatru, czyli w strefach narożnych. Rekomendowane rozmieszczenie w strefie bezpiecznej obrazują schematy typu T lub typu W:

.jpg)

Schemat typu T oznacza rozmieszczenie kołków w narożnikach (łączeniach) płyt, a schemat typu W - naprzemiennie w części pełnej płyt blisko narożników. W miejscach wymagających zagęszczenia (rysunki po prawej) stosuje się schemat typu T z dodatkowymi łącznikami w strefie środkowej - jednym w przypadku 6 szt/m2 lub dwoma przy 8 szt/m2 (fot. SSO)

W strefach narożnych skrajne elementy mocujące trzeba nieco odsunąć, tak, aby ich odległość od krawędzi budynku nie była mniejsza niż 10 cm.

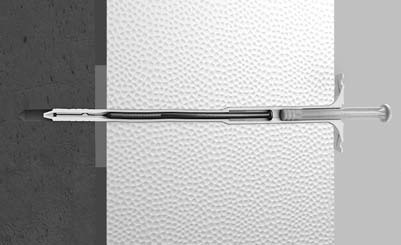

Montaż

Prace należy prowadzić w temperaturze powyżej 00C. Do mocowania mechanicznego przystępuje się dopiero po stwardnieniu zaprawy klejowej, którą umocowany jest styropian. Najpierw wierci się w ścianie otwór montażowy. Trzeba pamiętać o prawidłowym dobraniu rodzaju wiercenia (z udarem lub bez), średnicy wiertła oraz głębokości otworu, o 1 cm większej od wymaganej długości łącznika. W nawierconym otworze umieszcza się łącznik, po czym mocuje jego trzpień, wbijając go lub wkręcając (zależnie od typu).

W kołkach wbijanych trzpień wbija się młotkiem (fot. SSO). Kołki wkręcane mają trzpień z łbem pasującym do odpowiedniego bita wkrętarki (fot. P.T.S. CERPLAST)

Montaż może być powierzchniowy lub zagłębiony. W przypadku montażu powierzchniowego talerzyk powinien zostać zlicowany z powierzchnią termoizolacji. Nie może z niej wystawać, ale nie może też przerwać struktury styropianu. Wymaga to sporej precyzji, dlatego producenci szukają rozwiązań ułatwiających pracę - są na przykład "kołki" z elastycznym talerzykiem ruchomym, które licują ze styropianem nawet przy lekko skośnym ułożeniu. Podczas montażu zagłębionego łącznik chowa się w grubości ocieplenia. Jeszcze zanim włoży się go w nawiercony otwór, najpierw systemowym frezem należy wykonać w warstwie styropianu zagłębienie (otwór o średnicy 65 mm i głębokości 18 mm). Dopiero w takim gnieździe umieszcza się łącznik, następnie wbija lub wkręca trzpień mocujący, a później zasklepia otwór systemową styropianową zaślepką. Zaślepki nie przykleja się, a jedynie wciska w gniazdo. Łączniki mocowane w ten sposób nazywa się potocznie termodyblami, bo ich wpływ na powstawanie mostków termicznych jest znikomy (punktowy współczynnik przenikania ciepła wynosi wtedy 0,000 W/K). Nie jest to jednak określenie precyzyjne, bo ten sam warunek spełniają niektóre tworzywowe łączniki powierzchniowe i one również mogą być nazywane termodyblami.

Opracowanie na podstawie "Warunków technicznych wykonawstwa, oceny i odbioru robót elewacyjnych z zastosowaniem ETICS" wydanych przez Stowarzyszenie na Rzecz Systemów Ociepleń.

Data publikacji: 20 maja 2018

Zobacz także

PYTANIA I DYLEMATY

PYTANIA I DYLEMATYCzy szlifować styropian?

ŚCIANY

ŚCIANYPrzygotuj ściany pod ocieplenie

ŚCIANY

ŚCIANYTynki w lekkiej mokrej

Murowane budynki najczęściej ociepla się metodą ETICS, czyli lekką mokrą. I zazwyczaj wybiera się styropian, coraz częściej ciemny. Izolację przykleja się do muru, a następnie wykańcza zbrojoną zaprawą szpachlową i tynkiem. Całość musi być spójna, chemia budowlana nie może być agresywna wobec materiału ociepleniowego ani się od niego odspajać. Zazwyczaj produkty są uniwersalne. Ale... Warstwa izolacji ścian to obecnie minimum 15-20 cm. To dużo. W tak grubym materiale trudno o jednorodność w kwestii rozkładu naprężeń. Inaczej pracuje spodnia część, która musi zapewnić trzymanie się muru, a inaczej wierzchnia, nagrzewana od słońca. Z tego powodu izolacja podlega mikroodkształceniom, co naraża na pękanie zarówno zarówno warstwę kleju po stronie muru, jak i tynku z zewnątrz. Wystarczy drobny błąd wykonawcy, niefortunne warunki atmosferyczne podczas prac, brak osłon przeciwsłonecznych - i może dojść do odpadnięcia izoalcji albo popękania tynku. Co wtedy? Do kogo zwrócić się z reklamacją - do wykonawcy, który zrzuci winę na kiepską jakość materiałów? Do producenta materiału ociepleniowego, który zarzuci wykonawcy, że zbyt długo pozostawił styropian na ekspozycję słońca? Czy do producenta chemii budowlanej, który uzna, że styropian miał wady? Wszyscy umywają ręce, a inwestor zostaje ze swoim nierozwiązanym problemem sam. I tu dochodzimy do głównej zalety systemu. Jeśli kupimy kompletny system elewacyjny, czyli nie tylko izolację, ale również niezbędną chemię budowlaną, w przypadku awarii zwracamy się do tego konkretnego producenta. Oczywiście nadal winą może być obarczany wykonawca, bo gwarancja systemowa na tego typu usługę nie obowiązuje, jest tu zbyt duże ryzyko niestabilności pogody - ale zazwyczaj firmy chętnie godzą się na rozwiązania kompromisowe, na przykład darmową część nowych, potrzebnych do wymiany materiałów. Naważniejsze, że inwestor nie zostaje z problemem sam.

-

Jak czyścić rolety zewnętrzne?

KOMENTARZE -

Ręczne wybieranie gruntu po koparce

KOMENTARZE -

Czy ściany działowe stawia się na papie?

KOMENTARZE -

Jak dobrać długość wkrętów ciesielskich?

KOMENTARZE